El tractor agrícola se compone de variados componentes, y en esta ocasión nos enfocaremos específicamente en uno de esos componentes, la transmisión. La esencia radica en transmitir la fuerza motriz originada en el motor hacia diferentes componentes del tractor que la necesitan, destacando, en gran medida, las ruedas, los mecanismos hidráulicos y la toma de potencia, de ahí que hablemos de transmisión de fuerza.

¿Qué entendemos por transmisiones?

Se pueden caracterizar como el «Agrupado de componentes que conducen la energía del motor hacia los puntos de aplicación, siendo estos principalmente las ruedas y la toma de fuerza«. Así, es posible afirmar que se denominan transmisiones o sencillamente transmisión al agrupamiento de componentes que facilitan el movimiento de la potencia a las diversas partes del mecanismo que la requieren.

Transmisión de par motor y de régimen de giro

Para determinar la capacidad de un tractor, o específicamente su motor de combustión, se evalúa la fuerza generada por un eje. En el contexto del motor, tal eje es el del cigüeñal. Asimismo, en lo que respecta a los tractores, se considera relevante la potencia proveniente de la toma de fuerza. En estas situaciones, la potencia se compone de dos elementos esenciales: el par motor y la velocidad de rotación, según se describe en la fórmula siguiente: N (W) = M (Nm) x w (rad/s) Donde N representa la potencia en Vatios, M el par motor en Newton-metro y w la frecuencia de rotación del eje, en radianes por segundo. Comúnmente, no estamos familiarizados con los radianes por segundo.

Lo que solemos conocer es la cantidad de revoluciones por minuto (n) del motor o su velocidad de rotación. En tal instancia, para calcular la potencia en Vatios, se utiliza el cálculo: N (W) = M (Nm) x 2PI/60 x n (rpm). De esta manera, la transmisión de potencia se efectúa mediante la adecuada distribución de sus dos componentes fundamentales: par motor y velocidad de rotación, asegurando una transferencia eficaz y con el mínimo de pérdidas posibles para el óptimo desarrollo del tractor. La finalidad es lograr la fuerza necesaria para la tarea a una velocidad de avance que sea la óptima. Además, si se puede reducir el consumo de combustible, sería incluso más beneficioso. Para comprender mejor el concepto de par motor y cómo varía con el comportamiento del motor, te invitamos a consultar el siguiente artículo: Curvas de Motor en Tractores: guía completa.

Tipos de transmisiones

Catalogar o detallar los distintos modelos de transmisiones presentes en los tractores no es una labor sencilla. Existen incontables fabricantes de tractores que, a lo largo de los años, han introducido en el mercado una amplia variedad de modelos, que cuentan con sistemas de transmisión extremadamente variados.

En España, por mencionar un caso, se pueden encontrar tractores de más de 25 o 30 años de antigüedad, equipados con cajas de cambios simples y completamente mecánicas, y a la vez, tractores de última generación, recién manufacturados, que integran las más recientes innovaciones en transmisiones continuamente variables (CVT).

La transmisión constituye una característica distintiva de los tractores, ya que estas máquinas están diseñadas para llevar a cabo una amplia gama de trabajos agrícolas, cada uno con requisitos muy diferentes en términos de torque y velocidad de movimiento. Por caso, existen tareas como el subsolado, que requieren un torque elevado y se llevan a cabo a velocidades muy bajas (2-4 km/h). En contraparte, actividades como el transporte representan lo opuesto, con una necesidad menor de torque para mover un remolque, lo que permite alcanzar velocidades más altas (hasta 25 km/h).

Partes o elementos principales de transmisión de un tractor

Para simplificar la explicación, podríamos afirmar que los componentes de la transmisión de un tractor incluyen los siguientes elementos:

- Embrague

- Transmisión

- Diferencial

- Reductor final

- Ejes

- Neumáticos

- Toma de fuerza.

Procederemos a examinar cada uno de ellos detalladamente.

Embrague

Es responsable de desvincular el funcionamiento del motor y las transmisiones. Al activar el embrague, se facilita la transferencia del torque motor desde el eje del cigüeñal por medio del volante de inercia. No obstante, cuando está en modo desembrague, se logra la separación del movimiento del motor respecto a la caja de marchas. Se establecen ciertos requisitos esenciales para cualquier tipo de embrague, incluidos los embragues de tractores:

- Un mecanismo de acoplamiento suave que prevenga jerkiness al conectar y desconectar.

- Estabilidad térmica constante bajo condiciones de operación.

- Baja inercia con una eficiente absorción de vibraciones.

- Mínimo requerimiento de mantenimiento.

Caja de cambios

El Mecanismo de Transmisión, o Caja de Cambios, desempeña un papel crucial al adaptar la Relación de Transmisión para alcanzar la rotación deseada en las ruedas. La eficacia en el desempeño de cualquier tarea depende de la fuerza requerida, la cual varía directamente con la velocidad de desplazamiento. A velocidades más altas, la Fuerza necesaria disminuye.

De manera general, se puede indicar que este mecanismo está compuesto por tres ejes principales que interconectan a través de un sistema de engranajes. La alteración en la rotación se determina por la combinación específica de los engranajes, definida por el conteo de dientes de cada uno. El eje principal recoge la fuerza rotacional del cigüeñal mediante el embrague.

Dicha rotación es modificada y enviada al eje secundario, que a su vez, es responsable de transferirla al sistema diferencial. Entre el eje principal y el secundario, es posible hallar uno o varios ejes intermedios. En los sistemas tradicionales, la conexión entre los engranajes de los ejes se realiza a través de un mecanismo deslizante, requiriendo detener completamente el vehículo para cambiar de marcha.

Por otro lado, en los sistemas modernos de transmisión, los engranajes permanecen en constante contacto, girando de manera libre alrededor de su eje. Aquí, los engranajes pueden acoplarse al eje, funcionando esencialmente como pequeños mecanismos de embrague. Esta innovación facilita el cambio de marchas de manera sincronizada.

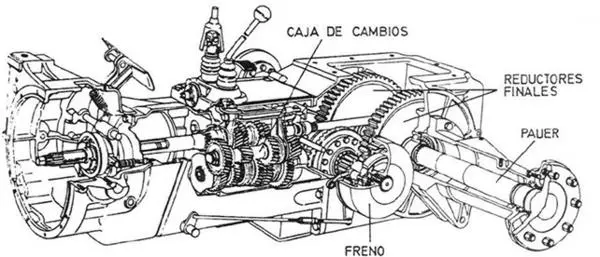

Partes del puente trasero del tractor

Nos referimos al eje trasero como el conjunto de componentes que se encargan de transferir la fuerza desde la salida de la transmisión hasta las ruedas posteriores, lugar donde comúnmente se localiza la tracción en los tractores. En el eje posterior del tractor se incluyen: el diferencial, los sistemas de frenado y las reducciones finales.

El diferencial

El diferencial capta la fuerza proveniente de la transmisión y la distribuye hacia ambos lados del tractor. Igualmente, el diferencial juega un papel crucial permitiendo que el tractor ejecute giros de forma segura. Durante estas maniobras, la rueda que se encuentra en el exterior describe un trayecto más largo que la rueda del interior.

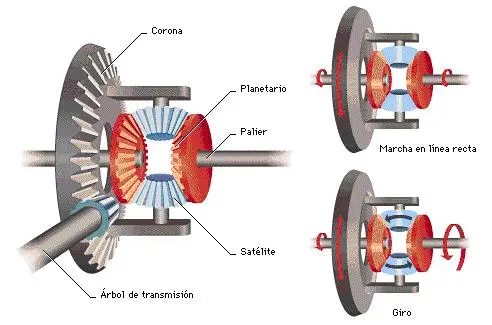

Un diferencial estándar se compone de los siguientes componentes: una corona, engranajes satélite, engranajes planetarios y ejes de salida.

¿Cómo funciona un diferencial?

La fuerza generada por el motor es transferida a la corona, que a continuación la distribuye a los satélites; estos, a su vez, la pasan a los planetarios y, finalmente, a los palieres izquierdo y derecho. Es mediante estos últimos que la potencia se entrega a las ruedas correspondientes.

El diseño del diferencial, o mejor dicho, el mecanismo mediante el cual se ensamblan los componentes previamente mencionados, facilita que el tractor se adapte de forma más eficaz a las curvas.

Durante el recorrido del tractor por una curva, el diferencial recibe el impulso de la corona de la misma forma, pero distribuye la fuerza de manera desigual entre la rueda que se encuentra dentro de la curva y la que está fuera. Esto sucede porque los satélites rotan alrededor de sus propios ejes, y el sentido de rotación varía desde el planetario que gira más lentamente hasta aquel que se mueve más rápido, lo cual se ajusta según el arco de giro que siguen las ruedas. En este escenario, cuando las ruedas están tomando una curva, el torque aplicado es la mitad del torque recibido por la corona, aunque es pertinente mencionar que se presentan pérdidas por fricción.

En el caso de que el giro sea hacia la izquierda, el planetario de ese lado reduce su velocidad, lo que causa que el palier correspondiente y, por ende, la rueda izquierda, también reduzcan su velocidad. Por el contrario, al girar hacia la derecha, se necesita que la rueda derecha disminuya su velocidad, y esto se logra porque el palier reduce su velocidad angular, dada la menor velocidad de rotación del satélite al que está acoplado.

¿Y qué sucede en trayectos rectos? Al avanzar en línea recta, los satélites permanecen sin girar alrededor de su eje, llevando ambos planetarios a girar a la misma velocidad, y como resultado, las ruedas avanzan la misma distancia.

Bloqueo del diferencial

Durante el trabajo de campo, la tracción de cada neumático puede variar, ocasionando deslizamientos. El mecanismo del diferencial recoge señales de que se está efectuando un giro y responde elevando el deslizamiento, lo que puede provocar que el tractor termine inmovilizado en el terreno. Para prevenir esta situación, se equipa a todos los tractores con el sistema de bloqueo del diferencial. Este mecanismo hace que ambos semiejes cesen su operación independiente, fusionándose en un único eje firme.

Históricamente, se han manejado con un pedal o una manija, aunque actualmente es más común encontrar botones para su activación. Sin embargo, la omisión en el uso del bloqueo diferencial ha impulsado a los productores a implementar soluciones de bloqueo automáticas.

Sistemas de bloqueo automáticos o sistemas de autobloqueo.

Con el aumento de la potencia de los tractores, se vuelve fundamental el uso constante del bloqueo diferencial, por lo que se adopta el bloqueo automático. En los modelos más avanzados de tractores, el bloqueo del diferencial se gestiona a través de un sistema electrónico que ajusta su activación basándose en los datos proporcionados por los sensores respecto a la velocidad de desplazamiento del tractor y la rotación individual de las ruedas.

Reducción final

La disminución definitiva se ubica en el eje posterior y, en el caso de los tractores con tracción integral, también se halla en el eje frontal. Esta disminución definitiva se compone de una unidad central junto a los semiejes, donde al final de estos se localizan las ruedas. Dichos ejes se encargan de llevar el movimiento desde el diferencial hasta las ruedas.

La misión principal de la disminución definitiva, tal como su nombre lo sugiere, es realizar una reducción de velocidad antes de que el poder mecánico alcance la “etapa final”. Esta “etapa final” o receptora del poder mecánico son las ruedas individuales.

¿Qué es exactamente lo que se reduce? Lo que experimenta una reducción son las revoluciones por minuto, el régimen rotacional, logrando así un incremento en el torque de las ruedas mientras se preserva la fuerza motriz.

La gran mayoría de los tractores optan por un mecanismo planetario que incluye 3 o 4 satélites.

Toma de fuerza del tractor (TDF)

Es un dispositivo periférico de transmisión de energía que se conecta de manera dinámica al motor. Originalmente, la función de la toma de fuerza en los tractores estaba orientada a operar máquinas cosechadoras. No obstante, hoy día se observa una amplia variedad de implementos impulsados por la toma de fuerza, incluyendo rotocultivadores, sembradoras, esparcidoras de fertilizante, fumigadoras entre otros. Todos los tractores están equipados con una toma de fuerza posterior y algunos modelos, además de ésta, poseen una toma de fuerza frontal.

Las tomas de fuerza pueden ser autónomas o estar sincronizadas con el motor. Las autónomas se conectan directamente con el motor y funcionan de manera independiente de los desplazamientos del tractor, a diferencia de las sincronizadas. Si son autónomas, cuentan con un embrague que facilita su activación aun cuando están en movimiento. En la era contemporánea, es común que los tractores de nueva generación estén equipados con toma de fuerza autónoma, con la excepción de ciertos modelos más básicos.

Normalización de la toma de fuerza

El acoplamiento de la fuerza, un componente estandarizado del tractor, facilita al agricultor el enganche de una amplia gama de herramientas diversas al mismo.

Precauciones para la utilización de la toma de fuerza del tractor

El componente central de la transmisión de fuerza (TDF) protruye notoriamente del tractor, presentando una superficie estriada, lo cual representa un riesgo significativo. Anteriormente, era común que los conductores de tractores accedieran a la cabina por la parte trasera, buscando un punto de apoyo para facilitar el ascenso o descenso, una práctica que ha derivado en numerosos incidentes.

Actualmente, las regulaciones exigen el uso de una barrera protectora que evite cualquier contacto directo. Es imperativo no desmontar esta protección del vehículo en ninguna circunstancia. Los componentes denominados árbol de transmisión, o más específicamente, junta universal o Junta Cardan, deben estar siempre certificados conforme a las normativas UNE-EN 12965.

La función primordial de la junta Cardan consiste en la transmisión del movimiento rotacional de un eje a otro no alineado. Esta junta pertenece al tipo no homocinético (el eje receptor del movimiento no mantiene una velocidad angular uniforme). Junta Cardan.

La junta cardan se compone de dos horquillas unidas por una pieza cruciforme. Para prevenir riesgos, es mandatorio que la junta cardan esté protegida con un revestimiento plástico. Con esto concluimos el artículo sobre las transmisiones mecánicas, o más precisamente, sobre la transmisión de potencia en tractores. No dudes en dejar tus preguntas en la sección de comentarios.

Funcionamiento del Sistema de Transmisión del tractor

En esencia, la función de la transmisión es ajustar el Régimen de Giro y el Par Motor emitidos por el motor. Es importante señalar que no se puede dar lugar a una conexión directa del motor hacia las ruedas o hacia otros elementos que propulsan el vehículo. Un régimen de giro uniforme de 2000 rpm junto con el Par Motor traería consigo velocidades desorbitadas. Por lo tanto, es tarea de la transmisión moderar estos dos aspectos.

Este proceso de moderación establece una proporción en la transmisión entre el motor y las ruedas, conocida como Relación de Transmisión. Dicha relación es el resultado de dividir la velocidad de rotación del cigüeñal del motor por la velocidad de rotación del eje de las ruedas. Igualmente, es imprescindible atenuar la rotación en otros componentes, como el Toma de Fuerza y el sistema Hidráulico.

- ¿Por qué apostar por la refrigeración industrial? - 21 de noviembre de 2025

- Es obligatorio un seguro para tractores - 4 de julio de 2024

- Aplicación de purines: Normativa y recomendaciones - 4 de julio de 2024